- 地址:

- 河北省泊头市富镇开发区

- 传真:

- 0317-8041117

- Q Q:

- 28505225

1. 存在问题

某钢厂于2002年由意大利引进了一座超高功率70t Consteel 电炉。该类型电炉的特点一是可连续不断地输送废钢,二是利用炉内产生的高温烟气,经预热装置使废钢料温度达到600 ℃。 近几年,由于冶炼工艺发生较大改变,吹氧量由3700m3/h 增加到8000m3/h 以上,兑铁水比例由40 %增加到80 % 以上,电炉产生的烟气量急剧增大,原除尘系统除尘能力严重不足,电炉冶炼时产生的烟气严重污染了电炉车间及周边环境。为保证生产的正常运行,改善工人的工作环境,该厂决定对原除尘系统进行改造。

2. 原因分析

①除尘系统一次烟气抽风量严重不足;②废钢预热通道至燃烧沉降室之间的原有烟道截面尺寸小,形成瓶颈,阻力较大;③废钢预热通道尾部的动态密封风机因电机烧毁没有使用,此处漏风严重,一次除尘系统抽入大量的野风;④燃烧沉降室结构不合理;⑤屋顶罩的容量和抽风口位置不合理;⑥除尘系统管网设置不合理,一次除尘系统支路阻力不平衡。

3. 改造方案

1) 将原设计一次烟气抽风量由80000m3/h 增加为150000m3/h;

2) 一次烟气抽风量急剧增大 , 原有的1800m2机力风冷器冷却能力严重不足,为达到冷却效果,更换为自然风冷器,根据文献[ 1] ,自然风冷器换热面积为3800 m2;

3) 一次烟气量增大后,原有Φ1700mm水冷烟道不能满足设计要求,经计算,扩大为2200 mm水冷烟道;

4) LF炉烟气支路和自然风冷器出口管路分别增设1台增压风机,以克服烟气在管道中的阻力损失,根据风量和阻力进行设备选型;

5) 原动态密封处轴流风机经常烧坏,改为除尘风管抽风。

4. 除尘系统设计

1) 风量的确定:电炉冶炼一般分为熔化期、氧化期和还原期,其中氧化期产生的烟气量好,含尘浓度和烟气温度高。因此,电炉排烟除尘系统风量按氧化期进行设计。

2) 一次烟气量:一次烟气是指为保持电炉内微负压而从废钢预热通道排出的烟。电炉烟尘的主要成分 有CO、CO2 、N2、O2、FeO、Fe2O3、MgO、CaO、油脂燃烧物等 。按装入量70t 计算,考虑到移动活套密封不严、Consteel 水封处的漏风以及动态密封处混入的野风,根据文献[ 2] , 并参考同类型电炉工程经验,一次烟气量为150000m3/h , 烟气温度为1000~1200 ℃。

3) LF精炼炉烟气量:LF精炼炉采用水冷炉盖炉内排烟,炉盖罩的结构设计和排气孔尺寸大小与排烟效果和排烟量有关,烟气量取60000m3/ h,烟气温度250 ℃。

4) 屋顶罩烟气量:原有屋顶罩处理风量为500000 m3/ h,增大一次烟气排风能力后,维持屋顶罩现有状况不变。

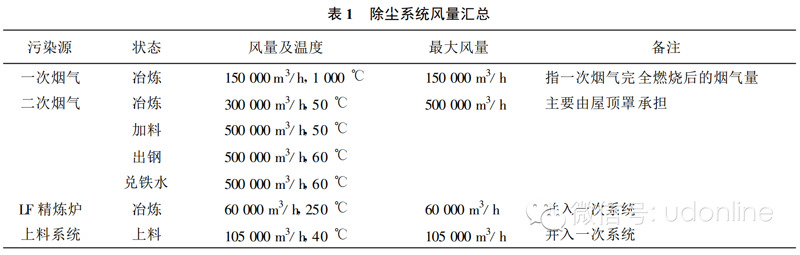

5) 除尘系统风量汇总:除尘系统风量汇总见表1。

6) 除尘系统建立描述:为提高炉内的排烟能力,将沉降室入口段的Φ1700mm的耐热烟道改为2200mm的水冷烟道,使一次烟气排风量达到150000m3/ h。经水冷烟道降温至450℃,再采用自然对流空冷器进一步降温至180℃,自然空冷器出口的烟气与加料系统、LF 炉烟气和屋顶罩部分二次烟气混合后降温至110℃左右,然后进入7600m2 一次烟气袋式除尘器过滤,若烟气温度有异常变化,可紧急启动混风阀来降低烟气温度以确保滤料安全运行。屋顶排烟二次烟气设计风量500000m3/h,由6300m2 袋式除尘器过滤。由于二次烟气满负荷运行时间较短,为减轻彼此处理烟气的负荷,可在除尘系统主风管进入一次袋式除尘器入口处增设一路Φ2020 mm的管路,将一次烟气系统与二次烟气系统形成既独立又关联的净化系统,一次烟气和二次烟气处理系统之间实现切换。

5. 袋式除尘器参数

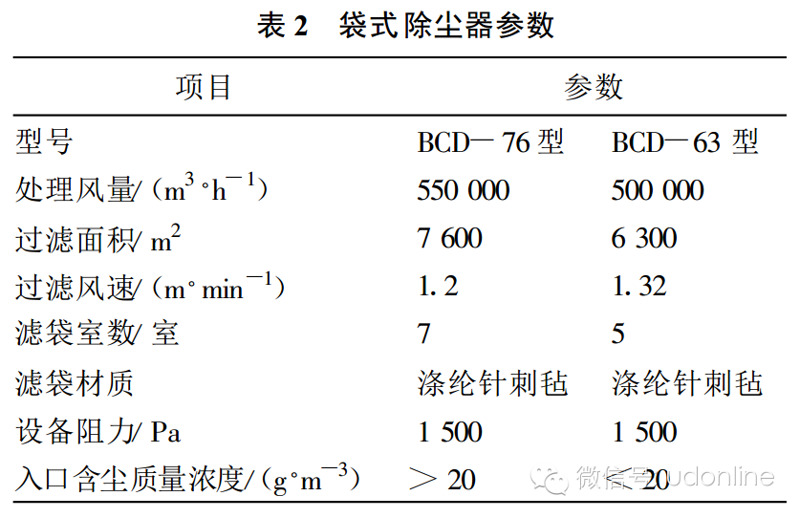

袋式除尘器参数见表 2 。

6. 改造效果:电炉除尘系统改造完成后,该钢厂环境监测站对电炉除尘系统进行了检测,各项技术指标均达到设计要求。

下一篇:轧钢车间湿式电除尘器